Consulta gratuita

Consulta gratuita

Por favor, llame a la consulta

Por favor, llame a la consulta

Consulta gratuita

Consulta gratuita

Por favor, llame a la consulta

Por favor, llame a la consulta

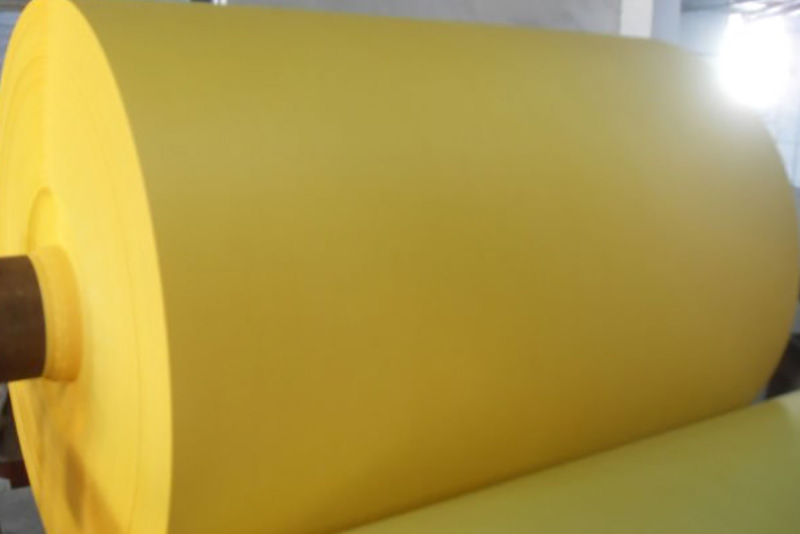

Para aumentar la belleza del producto y mejorar el acabado de la superficie de la caja de color, el 70%-80% del empaque de cartón necesita ser esmaltado y calandrado. El acristalamiento consiste en que el material impreso se cubre uniformemente con una capa de barniz en la superficie del material impreso mediante un rodillo de aceite para acristalamiento y luego se calienta para secar el solvente y formar una capa brillante. El calandrado es el reprocesamiento sobre la base de la impresión. Con una temperatura alta de 100-130 °C y una presión de aproximadamente 138 kg/cm 2 , la capa brillante formada en la superficie del material impreso es más densa y el brillo es mayor.

Debido a este proceso especial, el contenido de agua del papel en sí se deshumidifica severamente en un corto período de tiempo, y el papel inevitablemente se encoge, y la cantidad de contracción está relacionada con la estructura del papel y la humedad inicial. Aunque su contracción no tiene nada que ver con la sobreimpresión de impresión, afecta directamente a la precisión del troquelado. Por ejemplo, si un producto tiene un tamaño de entrada largo de X y un ancho de Y, si es 5 en un par de papel K y 3 verticales, después de imprimir, se obtendrá un producto con un tamaño de patrón de 3Y×5X. El tamaño del patrón de papel posterior se encoge, encogiendo △X en la dirección lateral y encogiendo △Y en la dirección longitudinal. El producto después del troquelado con el troquel del tamaño original seguramente es inexacto en la precisión del troquelado, e incluso las prensas, el sangrado, el patrón no está centrado. Si el cliente no queda satisfecho, el producto será desguazado parcial o totalmente, ocasionando pérdidas indebidas a la empresa.

Entonces, ¿cómo evitar o reducir tales errores en la producción específica? El método más simple es hacer moldes (tablas de troquelado) de acuerdo con diferentes papeles y diferente contracción después del calandrado, pero esto a menudo retrasa seriamente el ciclo de producción y el troquelado El tamaño de la moldura será más pequeño que el tamaño original. Para ello, deberíamos explorar gradualmente las características de humedad de varios papeles comúnmente utilizados en esta unidad y la contracción horizontal y vertical después del calandrado. Agregue esta cantidad de contracción uniformemente al tamaño de entrada del original al imprimir, de modo que la distancia después de la contracción final, todo el tamaño del gráfico cumpla con los requisitos estándar, lo que también permite que la versión troquelada se produzca por adelantado para garantizar la calidad y ciclo del producto.